Systemy hydrauliczne to fundament działania wielu maszyn w przemyśle, transporcie, budownictwie czy energetyce (+ okrętownictwo). Tam, gdzie liczy się precyzja i siła, hydraulika odgrywa pierwszoplanową rolę. Ale jak każde rozwiązanie techniczne, także i ona bywa zawodna. Jakie są zatem najczęstsze usterki systemów hydraulicznych? Co można zrobić, żeby im skutecznie przeciwdziałać? To wiedza nie tylko dla techników i inżynierów, ale też dla operatorów i menedżerów utrzymania ruchu, którzy chcą działać prewencyjnie. Wczesna diagnoza i szybka reakcja mogą znacząco ograniczyć ryzyko przestoju. Z kolei regularna konserwacja pozwala zwiększyć efektywność pracy układu i ograniczyć koszty eksploatacji oraz serwisów awaryjnych.

Dlaczego hydraulika zawodzi?

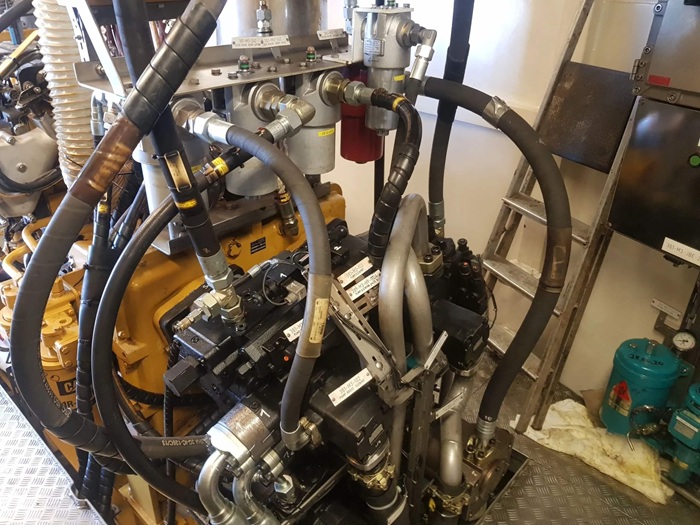

Systemy hydrauliczne pracują pod dużym ciśnieniem, w różnych cyklach i często w trudnych warunkach środowiskowych. Wysoka temperatura, drgania, zanieczyszczenia czy brak regularnej konserwacji to tylko niektóre z czynników, które przyspieszają zużycie podzespołów. Wiele awarii wynika z pozornie drobnych uchybień: lekko nieszczelnego przewodu, nieco zabrudzonego oleju, zbyt rzadko wymienianych filtrów.

Zdarza się, że układ pracuje latami bez większych ingerencji, aż w końcu pojawia się awaria o dużej skali. Często winna jest tu rutyna, brak analizy trendów zużycia i niedostateczna dokumentacja serwisowa. Tymczasem regularne przeglądy i kontrola parametrów pracy mogłyby pozwolić wykryć problem dużo wcześniej i zminimalizować skutki.

Nieszczelności – cichy wróg układów hydraulicznych

Jedną z najczęstszych usterek są nieszczelności w układzie. Mogą one dotyczyć zarówno połączeń przewodów, jak i uszczelek w siłownikach, pompach czy zaworach. Niewielki wyciek oleju może z pozoru nie wyglądać groźnie, ale z czasem prowadzi do obniżenia ciśnienia roboczego i pogorszenia parametrów pracy całego systemu.

Długotrwała eksploatacja układu z niewykrytą nieszczelnością może doprowadzić do poważniejszych uszkodzeń wewnętrznych. Wyciekający olej nie tylko zanieczyszcza otoczenie, ale również zmniejsza efektywność energetyczną całego układu. Regularne inspekcje wizualne i okresowe testy ciśnieniowe pozwalają na szybkie wykrycie i usunięcie problemu.

Zanieczyszczenia oleju hydraulicznego

Czysty olej to podstawa sprawnej hydrauliki. Niestety, w praktyce często dochodzi do jego zanieczyszczenia – opiłkami metalu, wodą, kurzem czy resztkami starego płynu. Brudny olej działa jak ścierniwo, uszkadzając powierzchnie robocze zaworów, pomp i cylindrów.

Warto podkreślić, że zanieczyszczony olej nie tylko niszczy podzespoły, ale również obniża jakość pracy całego systemu. Ciecz o zmienionej lepkości trudniej poddaje się kontroli, co skutkuje nieregularnym działaniem i większym zużyciem energii. Z tego względu analiza stanu oleju powinna być obowiązkowym punktem każdego harmonogramu przeglądów technicznych.

Zapowietrzenie układu

Obecność powietrza w układzie hydraulicznym to kolejna częsta przyczyna usterek. Objawy zapowietrzenia to przede wszystkim nieregularna praca siłowników, drgania, hałas i opóźniona reakcja systemu. Powietrze może przedostawać się do instalacji przez nieszczelności lub podczas nieprawidłowego napełniania układu.

Jeśli powietrze nie zostanie szybko usunięte, prowadzi do kawitacji i niszczenia elementów roboczych. Oprócz standardowego odpowietrzania warto w takich przypadkach skontrolować również sposób napełniania układu i zastosować odpowiednie procedury montażowe. W zaawansowanych systemach warto stosować czujniki wykrywające obecność gazów w cieczy.

Problemy z zaworami i sterowaniem

Zawory to elementy decydujące o kierunku i sile przepływu cieczy roboczej. Ich uszkodzenie lub zużycie wpływa bezpośrednio na precyzję i bezpieczeństwo działania całego układu. Typowe problemy to nieprawidłowe parametry pracy układu, zacinanie się zaworów, wycieki przez gniazda lub zbyt wolna reakcja na sygnał sterujący.

Dodatkowym wyzwaniem jest awaryjność zaworów sterowanych elektronicznie, szczególnie w instalacjach narażonych na wilgoć lub skoki napięcia. W takich przypadkach wymagane jest nie tylko czyszczenie i regeneracja zaworów, ale również kontrola obwodów sterujących i zabezpieczeń. Niewłaściwe działanie zaworu potrafi błyskawicznie doprowadzić do przeciążenia całego układu.

Uszkodzenia pomp hydraulicznych

Pompy są sercem każdego systemu hydraulicznego. Ich awaria zatrzymuje pracę całego układu. Do typowych przyczyn uszkodzeń należą: praca na sucho, zanieczyszczenia w cieczy roboczej, przeciążenia oraz naturalne zużycie elementów roboczych.

Ważne jest, aby monitorować pracę pompy na bieżąco – zarówno pod kątem ciśnienia, jak i temperatury. Objawy takie jak pulsacja przepływu, nietypowe dźwięki czy skoki parametrów powinny natychmiast wzbudzić czujność. Wymiana pompy to często kosztowna operacja, dlatego opłaca się inwestować w jej konserwację.

Wahania ciśnienia i przegrzewanie się układu

Nieustabilizowane ciśnienie robocze to znak, że w systemie dzieje się coś niepokojącego. Wahania mogą świadczyć o problemach z pompą, zaworami, nieszczelnościami lub zapowietrzeniem. Jednocześnie zjawisku temu często towarzyszy przegrzewanie się układu.

Przegrzewanie nie tylko niszczy olej, ale prowadzi też do deformacji komponentów układów hydraulicznych oraz uszczelnień. Aby temu przeciwdziałać, warto zadbać o sprawny układ chłodzenia, odpowiednie ustawienie ciśnienia na zaworach oraz zastosowanie cieczy roboczych o właściwych parametrach temperaturowych. Dobrą praktyką jest także archiwizowanie danych temperaturowych z pracy systemu.

Wpływ jakości komponentów na awaryjność systemów hydraulicznych

Nie bez znaczenia dla trwałości i niezawodności układów hydraulicznych jest jakość zastosowanych części. Pompy, siłowniki, zawory czy przewody wykonane z tańszych materiałów szybciej ulegają zużyciu i nie radzą sobie w wymagającym środowisku przemysłowym. Niejednokrotnie pozorna oszczędność przy zakupie komponentów kończy się koniecznością ich wymiany po krótkim czasie użytkowania.

Dlatego warto zwracać uwagę nie tylko na parametry techniczne, ale też na producenta i jakość wykonania elementów. Wysokiej klasy części, mimo wyższej ceny, zapewniają lepszą szczelność, mniejsze zużycie i odporność na zmienne warunki pracy. W połączeniu z właściwą eksploatacją i regularnym serwisem znacząco wydłużają żywotność całego układu.

Jak zapobiegać usterkom w hydraulice?

Kluczem do niezawodności układów hydraulicznych jest prewencja. Regularna wymiana filtrów, kontrola szczelności, odpowietrzanie układu i analiza oleju to podstawowe działania, które powinny być wpisane w harmonogram serwisowy każdej maszyny.

Nie mniej istotna jest również odpowiednia dokumentacja serwisowa oraz dostęp do historii przeglądów. Dzięki niej łatwiej wychwycić wzorce awaryjności i zapobiegać powtarzającym się problemom. Warto również inwestować w monitoring parametrów pracy – czujniki ciśnienia, temperatury czy jakości oleju pozwalają wykryć nieprawidłowości, zanim dojdzie do poważnej awarii. I co najważniejsze – nie warto ignorować pierwszych objawów. Gdy układ zaczyna pracować inaczej niż zwykle, to sygnał, że trzeba działać.

Systemy hydrauliczne nie muszą być źródłem problemów, jeśli odpowiednio się o nie dba. Doświadczony serwis, regularne przeglądy i świadomość zagrożeń to najlepszy sposób na ich długą i bezawaryjną pracę.

Dlaczego warto powierzyć serwis hydrauliki w ETMAL?

Od lat specjalizujemy się w naprawach i modernizacjach systemów hydraulicznych, zarówno w przemyśle lądowym, morskim, jak i offshore. Dzięki wieloletniemu doświadczeniu, mobilnym zespołom i dostępowi do specjalistycznych części zamiennych, firma jest w stanie szybko zdiagnozować problem i przywrócić sprawność układu. Co więcej, w ETMAL oferujemy indywidualne podejście do klienta, kompleksowe raporty techniczne oraz wsparcie w planowaniu działań prewencyjnych. To pewność, że sprzęt wróci do pracy szybko, bezpiecznie i na długo. Doświadczony serwis, regularne przeglądy i świadomość nawet niewidocznych zagrożeń to najlepszy sposób na ich długą i bezawaryjną pracę. Skontaktuj się z nami!